Como os líderes do setor estão a digitalizar e a transformar os projetos de fabrico

Porsche: Caso de sucesso do seu projeto para uma nova Fábrica.

Apresentamos os últimos avanços no planeamento de fabrico, através dos casos de sucesso dos projetos para novas Fábricas.

Neste artigo, mostramos-lhe a 1ª História de Sucesso do principal fabricante de automóveis, a Porsche. Em artigos futuros, mostraremos como as empresas a Technica Internacional e a Blue Projects estão a digitalizar e a transformar os projetos de fabrico.

Como os líderes do setor estão a digitalizar e a transformar os projetos de fabrico

- PORSCHE: Como a Porsche, o fabricante de automóveis líder, enfrentou o maior e mais complexo projeto de fábrica de sua história.

- TECHNICA INTERNATIONAL: O que foi necessário para o fabricante de equipamentos, a Technica International, superar seus concorrentes com um impulso ambicioso em direção à transformação digital. [Leia o artigo]

- BLUE PROJECTS: Como a empresa global de arquitetura e engenharia, a Blue Projects, oferece aos seus clientes serviços de projeto industrial com maturidade digital. [Leia o artigo]

Casos de sucesso de projetos de fábricas

- Porsche

“Integrar novas tecnologias e novos processos em uma nova fábrica com produção máxima tem sido o maior desafio que já enfrentei.”

PARA PRODUZIR UM AUTOMÓVEL DESPORTIVO TOTALMENTE ELÉTRICO QUE PODE IR DE 0 A 100 KM/H EM 2,8 SEGUNDOS, A PORSCHE TEVE QUE CONSTRUIR A MAIOR FÁBRICA DE SUA HISTÓRIA.

Rotura no mercado de veículos elétricos

O fundador da empresa, Ferdinand Porsche, começou a trabalhar com motores elétricos em 1898. Mais de 100 anos depois, com inovações em baterias e infraestrutura de íons de lítio, a Porsche projetou e construiu seu primeiro carro desportivo totalmente elétrico, o Taycan. De olho na sustentabilidade do Taycan e de outros futuros veículos elétricos, a Porsche gastará mais de US $ 6500 milhões em mobilidade elétrica até o final de 2022 para criar novos veículos, instalações de produção e empregos. O Taycan é muito mais do que um carro desportivo super-rápido, faz parte da alma da Porsche. É claro que, para realizar seu ambicioso plano, a Porsche teve que construir uma nova fábrica.

Construção do automóvel desportivo elétrico moderno

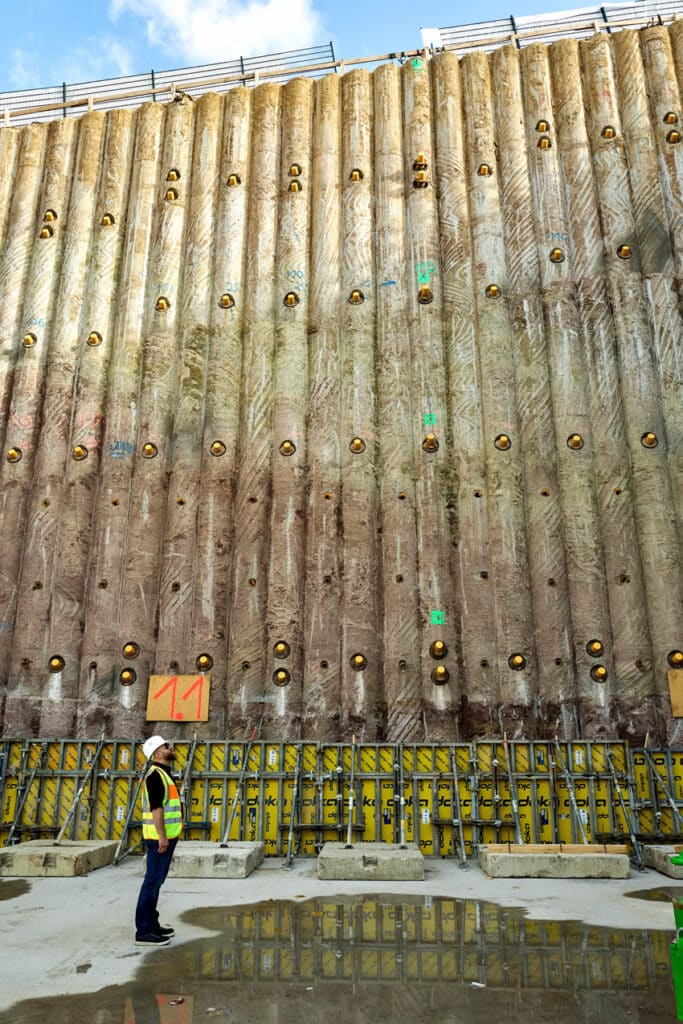

Localizada na cidade natal da Porsche, Stuttgart, na Alemanha, a localização da fábrica Taycan é importante. É a mesma cidade que produziu o Porsche 356, o primeiro automóvel da empresa. Os desafios de construir a fábrica começaram com o próprio local. Está localizado numa área montanhosa rodeada por pomares. Diante de várias regulamentações ambientais e restrições de altura de construção, Till Moczarski, Gerente de Projetos de Planeamento Digital, sabia que o planeamento digital da fábrica seria extremamente importante para manter o projeto dentro do cronograma e do orçamento.

Durante a fase de planeamento, cada detalhe da fábrica foi alimentado em um modelo de fábrica integrado: uma representação digital da instalação, sistemas de construção e equipamentos de produção. Este modelo foi vital para manter os prazos do projeto, pois Till teve que projetar e instalar vários sistemas em paralelo, como ventilação, aquecimento, eletricidade, sprinklers e montagem de veículos. A integração de dados de projeto de arquitetos, engenheiros e fornecedores desses sistemas permitiu que Till visse a fábrica digitalmente exatamente como ela existiria fisicamente antes do início da construção.

Com o modelo de fábrica integrado, a Till executou medidas de segurança, como a detecção de conflitos, para garantir que a montagem do veículo não interferisse com as outras máquinas ou elementos de construção no chão de fábrica. Ao detectar colisões, as decisões podem ser tomadas durante a fase de planeamento para fazer adaptações ou eliminar incidentes.

Till refletiu: “Tivemos que abordar tudo, onde, o que, quando, com antecedência. Isso não teria sido possível sem o apoio digital. A detecção computadorizada avançada de colisão é uma obrigação.”

Construção de uma fábrica ágil

O RESULTADO:

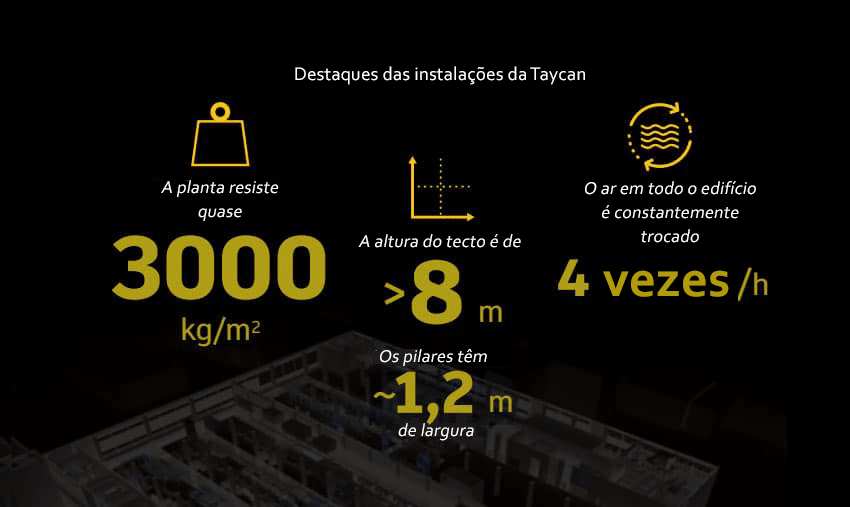

A nova fábrica do Taycan é o maior projeto de construção desde que a Porsche fundou sua sede em Stuttgart, há 70 anos, e foi concluída em poucos meses. A fábrica da instalação de montagem pode suportar quase 3000 kg por metro quadrado, e o teto tem mais de 8 metros de altura. Os pilares têm quase 1,2 metro de largura e o ar é completamente trocado quatro vezes por hora em todo o edifício. Aproveitando os processos de fabricação ágeis, a fábrica usa uma “linha flexível”, um sistema de transporte sem motorista para mover os componentes do automóvel, para que os requisitos personalizados dos clientes sejam mais fáceis de incorporar em cada carro. Antes de serem executados na fábrica, esses processos são testados com simulação de realidade virtual.

A fábrica é também uma “fábrica de impacto zero“, da qual a Porsche se orgulha particularmente. E não se trata apenas da produção de dióxido de carbono; Existe uma abordagem abrangente dos aspectos ambientais que inclui o consumo de recursos, resíduos e mobilidade para todo o local. A fábrica também tem um telhado verde e está equipada com sistemas fotovoltaicos. A energia elétrica vem de fontes renováveis, e as usinas combinadas de calor e energia movidas a biogás do local abastecem a fábrica com aquecimento e eletricidade adicionais.

“Muitas pessoas subestimam o quão compatível com o futuro é o modelo de coordenação digital. Não é apenas a base para o planejamento, mas permanecerá conosco durante toda a vida útil do edifício.”.

Factos e Números

O compromisso da Porsche com a inovação de automóveis elétricos continua

» A Porsche trabalha com motores elétricos há mais de 100 anos. O Taycan é o primeiro carro esportivo totalmente elétrico da Porsche.

» A nova fábrica do Taycan na cidade natal da Porsche, Stuttgart, na Alemanha, foi o maior projeto de construção da Porsche em 70 anos.

» O planejamento digital da fábrica foi extremamente importante para manter o projeto dentro do cronograma e do orçamento.

» Agora, a Porsche gastará mais de US $ 6500 milhões em mobilidade elétrica até o final de 2022.

Modelo de fábrica integrado das instalações da Taycan –

COMO A PORSCHE USA A MODELAÇÃO INTEGRADA DE FÁBRICA:

A Porsche oferece automóveis esportivos clássicos personalizados com a Autodesk

Navisworks

Unificar e visualizar dados de linha de produção e construção em tempo real no Navisworks melhora a colaboração, reduz o retrabalho e melhora o tempo de colocação no mercado.

Revit

Criação do modelo base, incluindo o edifício e seus sistemas tecnológicos.

VRed

As funções de visualização e revisão de realidade virtual do VRED permitiram que a Porsche testasse novos fluxos de correias transportadoras.